新聞中心

機床技術發展的三大趨勢

文章導讀:

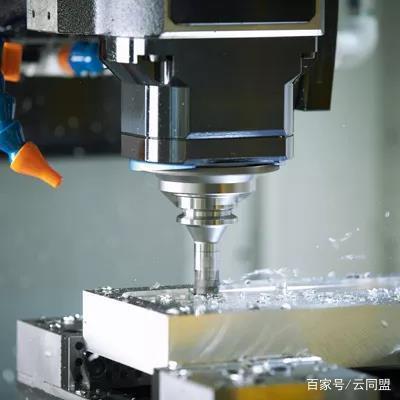

趨勢一:自動化

將智能制造設備與自動化及無人技術結合,從而實現高效生產的智能制造。為此,FANUC將帶來兩套機器人與加工中心一體化加工應對方案,實現部件的高效自動化加工。

油底殼機自動化加工α-D21LiBADV小型加工中心實現油底殼的銑削加工M-710iC/50機器人搭配三維廣域傳感器實現智能拆垛和堆垛小型加工中心主軸具有高加速度的特點,加速時間短,從0到10000 rpm僅需0.16 s,有效提升換刀時間,對于需要頻繁進行刀具更換的汽車零部件加工行業來說,可大幅提高加工效率。

醫療骨板自動化加工

α-D14LiB小型加工中心進行醫療骨板加工展示

M-10iA/12機器人進行工件自動上下料、打磨拋光

5軸4聯動可應對復合曲面的加工,通過轉臺旋轉完成不同平面上的加工內容,有效提升加工效率

采用快換夾具,在保證工件加工精度的條件下,實現機器人快速更換加工工件

趨勢二:智能化

智能化機床能管理制造的整個過程,能夠監控,診斷和修正在生產過程中出現的各類偏差,并能為生產提供最優化提供方案。ROBODRILL小型加工中心的多種智能化功能助力用戶實現高速、高精度、高品質加工。

高品質模具加工α-D21MiB小型加工中心進行高品質模具測試樣件加工通過伺服HRV3+控制、智能反向間隙補償控制以及最小設定單位0.1 μm提高加工面品質通過平滑公差補正功能消除往返路徑高低差引起的切痕,多面體紋路基本消失通過合理的加工模式設置,優化加減速控制,提高各加工區域銜接處質量以及整體加工效率

高扭矩極限加工

α-D21MiBADV小型加工中心使用高扭矩主軸進行鋼件重切削極限加工、無階梯式高速深孔加工

采用85N?m高扭矩主軸,實現直徑40mmU鉆的盲孔強力加工,每分鐘進給量達到163mm

采用7MPa中心出水功能,實現30倍徑以上的深孔極限加工

通過高扭矩主軸及高剛性的機床結構,實現重切削加工

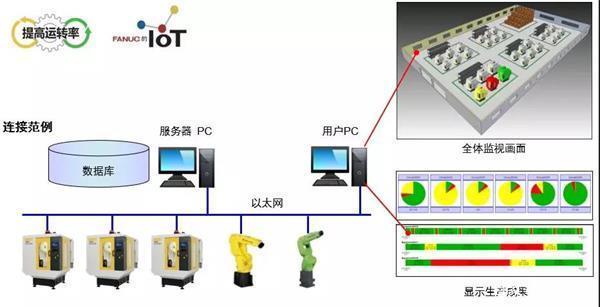

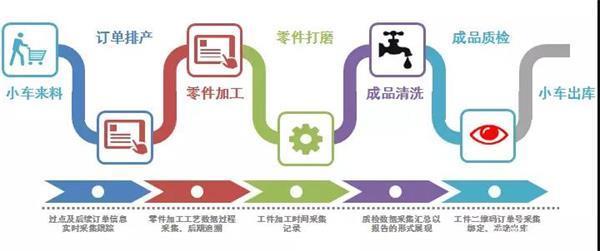

趨勢三:物聯網

對于數控機床,想要進一步提高效率和降低成本,就需要物聯網技術的支持。展會上,FANUC將重點帶來數字化智能工廠解決方案,實現生產過程自動化、透明化、智能化。

生產執行系統MES完整的數字化智能工廠解決方案從物料拉動生產到產品交付的智能制造場景一體化工廠車間運維中心生產過程自動化、透明化、智能化基于羅克韋爾自動化 FactoryTalk? ProductionCentre? 平臺定制化開發

小型加工中心生產管理系統

通過底層數據采集和數據庫組織管理,實現了從設備到工廠以及多工廠的多級數據采集和全局監控管理

采用B\S架構,無須安裝客戶端即可在Window、Linux和Andriod等設備上瀏覽工廠生產狀態,檢測運轉狀況,收集警報、程序運轉履歷、運轉成果等信息

與FANUC機器人無縫對接